Poros

Definisi Poros

Poros adalah suatu bagian stasioner yang beputar, biasanya berpenampang bulat dimana terpasang elemen-elemen seperti roda gigi (gear), pulley, flywheel, engkol, sprocket dan elemen pemindah lainnya. Poros bisa menerima beban lenturan, beban tarikan, beban tekan atau beban puntiran yang bekerja sendiri-sendiri atau berupa gabungan satu dengan lainnya.

Fungsi Poros

Poros dalam sebuah mesin berfungsi untuk meneruskan tenaga bersama-sama dengan putaran. Setiap elemen mesin yang berputar, seperti cakara tali, puli sabuk mesin, piringan kabel, tromol kabel, roda jalan dan roda gigi, dipasang berputar terhadap poros dukung yang tetap atau dipasang tetap pada poros dukung yang berputar. Contohnya sebuah poros dukung yang berputar, yaitu poros roda keran pemutar gerobak.

Macam - Macam Poros Berdasarkan Pembebanannya

1. Poros Transmisi (Transmission Shafts)

Poros transmisi lebih dikenal dengan sebutan shaft. Shaft akan mengalami beban puntir berulang, beban lentur berganti ataupun kedua-duanya. Pada shaft, daya dapat ditransmisikan melalui gear, belt pulley, sprocket rantai, dll.

2. Gandar

Poros gandar merupakan poros yang dipasang diantara roda-roda kereta barang. Poros gandar tidak menerima beban puntir dan hanya mendapat beban lentur.

3. Poros Spindle

Poros spindle merupakan poros transmisi yang relatif pendek, misalnya pada poros utama mesin perkakas dimana beban utamanya berupa beban puntiran. Selain beban puntiran, poros spindle juga menerima beban lentur (axial load). Poros spindle dapat digunakan secara efektif apabila deformasi yang terjadi pada poros tersebut kecil.

A. Hal-Hal Yang Harus Diperhatikan Dalam Merencanakan Poros

1. Kekuatan Poros

Poros transmisi akan menerima beban puntir (twisting moment), beban lentur (bending moment) ataupun gabungan antara beban puntir dan lentur. Dalam perancangan poros perlu memperhatikan beberapa faktor, misalnya: kelelahan, tumbukan dan pengaruh konsentrasi tegangan bila menggunakan poros bertangga ataupun penggunaan alur pasak pada poros

tersebut. Poros yang dirancang tersebut harus cukup aman untuk menahan beban-beban tersebut.

2. Kekakuan Poros

Meskipun sebuah poros mempunyai kekuatan yang cukup aman dalam menahan pembebanan tetapi adanya lenturan atau defleksi yang terlalu besar akan mengakibatkan ketidaktelitian (pada mesin perkakas), getaran mesin (vibration) dan suara (noise). Oleh karena itu disamping memperhatikan kekuatan poros, kekakuan poros juga harus diperhatikan dan disesuaikan dengan jenis mesin yang akan ditransmisikan dayanya dengan poros tersebut.

3. Putaran Kritis

Bila putaran mesin dinaikan maka akan menimbulkan getaran (vibration) pada mesin tersebut. Batas antara putaran mesin yang mempunyai jumlah putaran normal dengan putaran mesin yang menimbulkan getaran yang tinggi disebut putaran kritis. Hal ini dapat terjadi pada turbin, motor bakar, motor listrik, dll. Selain itu, timbulnya getaran yang tinggi dapat mengakibatkan kerusakan pada poros dan bagian-bagian lainnya. Jadi dalam perancangan poros perlu mempertimbangkan putaran kerja dari poros tersebut agar lebih rendah dari putaran kritisnya.

4. Material Poros

Poros yang biasa digunakan untuk putaran tinggi dan beban yang berat pada umumnya dibuat dari baja paduan (alloy steel) dengan proses pengerasan kulit (case hardening) sehingga tahan terhadap keausan. Beberapa diantaranya adalah baja khrom nikel.

Apabila terjadi kontak langsung antara poros dengan fluida korosif maka dapat mengakibatkan korosi pada poros tersebut, misalnya propeller shaft pada pompa air. Oleh karena itu pemilihan bahan-bahan poros (plastik) dari bahan yang tahan korosi perlu mendapat prioritas utama.

B. GETARAN – GETARAN

PADA POROS

Suatu fenomena yang terjadi dengan

berputarnya poros pada kecepatan – kecepatan tertentu adalah getaran yang

sangat tinggi, meskipun poros dapat berputar dengan baik pada kecepatan –

kecepatan yang lain. Pada kecepatan – kecepatan semacam itu dimana getaran

menjadi sangat besar, dapat terjadi kegagalan poros atau bantalan – bantalan.

Atau getaran dapat menyebabkan kegagalan karena tidak bekerjanya komponen –

komponen sesuai dengan fungsinya, seperti yang dapat terjadi pada sebuah turbin

uap dimana ruang bebas antara rotor dan rumah adalah kecil. Getaran semacam ini

dapat menyebabkan apa yang disebut olakan poros, atau mungkin menyebabkan suatu

osilasi puntir pada poros, atau suatu kombinasidari keduanya. Meskipun kedua

peristiwa itu berbeda, namun akan ditunjukkan bahwa masing – masing dapat

ditangani dengan cara – cara yang serupa dengan memperhatikan frequensi pribadi

dari isolasi. Karena poros – poros pada dasarnya elastik, dan menunjukkan

karakteristik – karakteristik pegas.

Poros ini mengalami suatu momen punter atau

momen lentur . Jika pada poros tersebut terdapat

kombinasi antara momen lentur dan momen puntir maka perancangan poros harus

didasarkan pada kedua momen tersebut. Banyak teori telah diterapkan untuk

menghitung elastic failure dari material ketika dikenai momen lentur dan momen

puntir, misalnya :

1. Maximum shear stress

theory atau Guest’s theory

Teori

ini digunakan untuk material yang dapat diregangkan (ductile), misalnya baja

lunak (mild steel).

2. Maximum normal stress

theory atau Rankine’s theory

Teori

ini digunakan untuk material yang keras dan getas (brittle), misalnya besi cor

(cast iron).

Pada

pembahasan selanjutnya, cakupan pembahasan akan lebih terfokus pada pembahasan

baja lunak (mild steel) karena menggunakan material S45C sebagai material.

Secara analitis getaran yang mengakibatkan

tegangan pada poros dapat dihitung secara terperinci. Misalnya, tegangan geser yang diizinkan untuk pemakaian umum pada

poros dapat diperoleh dari berbagai cara, salah satu cara diantaranya dengan

menggunakan perhitungan berdasarkan kelelahan puntir yang besarnya diambil 40%

dari batas kelelahan tarik yang besarnya kira-kira 45% dari kekuatan tarik.

Jadi batas kelelahan puntir adalah 18% dari kekuatan tarik, sesuai dengan

standar ASME. Untuk harga 18% ini faktor keamanan diambil sebesar . Harga 5,6

ini diambil untuk bahan SF dengan kekuatan yang dijamin dan 6,0 untuk bahan S-C

dengan pengaruh masa dan baja paduan. Faktor ini dinyatakan dengan .

Selanjutnya perlu ditinjau apakah poros tersebut akan diberi alur pasak atau

dibuat bertangga karena pengaruh konsentrasi tegangan cukup besar. Pengaruh

kekasaran permukaan juga harus diperhatikan. Untuk memasukan pengaruh ini

kedalam perhitungan perlu diambil faktor yang dinyatakan dalam yang besarnya

1,3 sampai 3,0 (Sularso dan Kiyokatsu suga, 1994: 8).

Pada

Pembebanan yang berubah – ubah (fluctuating loads),Pada berbagai

sumber bacaan tentang poros pembebanan tetap (constant loads) telah

banyak dibahas mengenai yang terjadi pada poros dan ternyata pembebanan

semacam ini divariasikan apapun akan tetap konstan sehingga pembebanan seperti

apapun tidak menjadi masalah, dengan asumsi masih dibawah tegangan luluhnya (yield). Dan dari segi lain pada kenyataannya bahwa poros akan mengalami

pembebananpuntir dan pembebanan lentur yang berubah-ubah. Dengan

mempertimbangkan jenis beban, sifat beban, dll. yang terjadi pada poros maka

ASME (American Society of Mechanical Engineers)menganjurkan dalam

perhitungan untuk menentukan diameter poros yang dapat diterima (aman) perlu

memperhitungkan pengaruh kelelahan karena beban berulang.

C. PERANCANGAN BAHAN

POROS

Pada perancangan bahan poros ini terdapat perlakuan

panas.Perlakuan

panas adalah proses pada saat bahan dipanaskan hingga suhu tertentu dan

selanjutnya didinginkan dengan cara tertentu pula. Tujuannya adalah untuk

mendapatkan sifat-sifat yang lebih baik dan yang diinginkan sesuai dengan

batas-batas kemampuannya. Sifat yang berhubungan dengan maksud dan tujuan

perlakuan panas tersebut meliputi:

1. Meningkatnya kekuatan dan

kekerasannya.

2. Mengurangi tegangan.

3. Melunakkan .

4. Mengembalikan pada kondisi normal

akibat pengaruh pengerjaan

sebelumnya.

5. Menghaluskan butir kristal yang akan

berpengaruh terhadap keuletan

bahan.

Untuk proses pembuatan poros dengan melakukan

hardening permukaan. Pemanasan poros ini dilakukan di atas suhu transformasi

fase dan selanjutnya didinginkan dengan cepat sekali pada suhu kamar. Sehingga

terbentuk suatu fase yang stabil pada suhu tinggi, pengerasan dengan cara ini

mengakibatkan terbentuknya susunan yang tidak stabil. Tetapi inilah yang

membuat elemen poros ini tidak mudah aus tergerus oleh gesekan yang ada.

Untuk mendapatkan

sifat-sifat bahan untuk poros yang lebih baik sesuai dengan karakter yang

diinginkan dapat dilakukan melalui pemanasan dan pendinginan. Tujuannya adalah

mengubah struktur mikro sehingga bahan dikeraskan, dimudahkan atau dilunakan.

Pemanasan bahan dilakukan diatas garis transformasi kira-kira pada 770 derajat

C sehingga perlit yang ada pada bakal poros itu berubah menjadi austenit yang

homogen karena terdapat cukup karbon. Pada suhu yang lebih tinggi ferrit

menjadi austenit karena atom karbon difusi ke dalam ferrit tersebut. Untuk

pengerasan baja, pendinginan dilakukan dengan cepat melalui pencelupan kedalam

air, minyak atau bahan pendingin lainnya sehingga atom-atom karbon yang telah

larut dalam austenit tidak sempat membentuk sementit dan ferrit akibatnya

austenit menjadi sangat keras yang disebut martensit. Pada baja setelah terjadi

austenit dan ferrit kadar karbonya akan menjadi makin tinggi sesuai dengan

penurunan suhu dan akan membentuk hipoeutektoid. Pada saat pemanasan maupun

pendinginan difusi atom karbon memerlukan waktu yang cukup. Laju difusi pada

saat pemanasan ditentukan oleh unsur-unsur paduanya dan pada saat pendinginan

cepat austenit yang berbutir kasar akan mempunyai banyak martensit. Austenit

serta martensit inilah yang nantinya akan menjadi sumber kekerasan luar dari

poros

1. Aturan umum perancangan poros :

1.

Perhitungan Diameter Poros.

Dalam perhitungan diameter poros ada beberapa hal yang perlu

diperhatikan yakni faktor koreksi yang dianjurkan ASME dan juga dipakai disini.

Faktor koreksi akibat terjadinya tumbukan yang dinyatakan dengan Kt, jika beban

dikenakan beban secara halus, maka dipilih sebesar 1,0. Jika terjadi sedikit

kejutan atau tumbukan, maka dipilih sebesar 1,0-1,5. Jika beban dikenakan

dengan kejutan atau tumbukan besar, maka dipilih sebesar 1,5-3,0. Dalam hal ini

harga Kt diambil sebesar 3 karena cangkang terhisap langsung kedalam mesin fan

sehingga mendapatkan beban kejut atau tumbukan yang besar secara tiba-tiba. Meskipun dalam perkiraan sementara ditetapkan

bahwa beban hanya terdiri atas momen puntir saja, perlu ditinjau pula apakah

ada kemungkinan pemakaian dengan beban lentur. Dimana untuk perkiraan sementara

ditetapkan bahwa beban hanya terjadi karena momen puntir saja dengan harga

diantara 1,2-2,3 (jika diperkirakan tidak akan terjadi pembebanan lentur maka

Cb diambil 1,0), dalam perencanaan diambil faktor koreksinya sebesar 1,2. Maka

rumus untuk merencanakan diameter poros ds diproleh:

dimana : ds

= diameter poros yang direncanakan (mm)

Kt = faktor koreksi untuk kemungkinan terjadinya

tumbukan

Cb

= faktor koreksi untuk kemungkinan terjadinya beban

lentur.

a.

Pembebanan Tetap (constant loads)

1)

Poros yang hanya

terdapat momen puntir saja.

Untuk menghitung diameter poros yang hanya terdapat momen puntir saja (twisting moment only) dapat diperoleh dari persamaan berikut :

Dimana

: T = Momen puntir pada poros

r

= Jari – jari poros

J

= Momen Inersia Polar

Selain

dengan persamaan diatas, besarnya momen puntir pada poros (twisting moment) juga

dapat diperoleh dari hubungan persamaan dengan variable-variable lainnya,

misalnya :

a)

Daya yang ditransmisikan

buk

penggerak (belt drive) : T = (T1 – T2) x R

dimana

T1 = tarikan yang terjadi pada

sisi kencang

T2

= tarikan yang terjadi pada sisi kendor

R

= jari-jari pulley

2) Poros

yang hanya terdapat momen lentur saja.

Untuk

menghitung diameter poros yang hanya terdapat momen lentur saja (bending moment

only), dapat diperoleh dari persamaan berikut :

dimana

: M = Momen lentur pada poros

I

= Momen Inersia

y

= jari-jari poros

Untuk

poros yang berbentuk bulat padat besarnya momen Inersia dirumuskan :

3) Poros

dengan kombinasi momen lentur dan momen puntir.

Jika

pada poros tersebut terdapat kombinasi antara momen lentur dan momen puntir

maka perancangan poros harus didasarkan pada kedua momen tersebut. Banyak teori

telah diterapkan untuk menghitung elastic failure dari material ketika dikenai

momen lentur dan momen puntir.

a) Maximum

shear stress theory atau Guest’s theory

Teori

ini digunakan untuk material yang dapat diregangkan (ductile), misalnya baja

lunak (mild steel).

b) Maximum

normal stress theory atau Rankine’s theory

Teori

ini digunakan untuk material yang keras dan getas (brittle), misalnya besi cor

(cast iron). Pada pembahasan selanjutnya, cakupan pembahasan akan lebih

terfokus pada pembahasan baja lunak (mild steel) karena

menggunakan material S45C sebagai material poros. Terkait dengan Maximum

shear stress theory atau Guest’s theory bahwa besarnya maximum shear stress

pada poros dirumuskan :

Dengan

mensubsitusikan ke persamaan akan diperolah :

Tegangan

geser yang diizinkan untuk pemakaian umum pada poros dapat diperoleh dari berbagai

cara, salah satu cara diantaranya dengan menggunakan perhitungan berdasarkan kelelahan

puntir yang besarnya diambil 40% dari batas kelelahan tarik yang besarnya

kira-kira 45% dari kekuatan tarik. Jadi batas kelelahan puntir adalah 18% dari

kekuatan tarik, sesuai dengan standar ASME. Untuk harga 18% ini faktor keamanan

diambil sebesar . Harga 5,6 ini diambil untuk bahan SF dengan kekuatan yang

dijamin dan 6,0 untuk bahan S-C dengan pengaruh masa dan baja paduan. Faktor

ini dinyatakan dengan . Selanjutnya perlu ditinjau apakah poros tersebut akan

diberi alur pasak atau dibuat bertangga karena pengaruh konsentrasi tegangan

cukup besar. Pengaruh kekasaran permukaan juga harus diperhatikan. Untuk

memasukan pengaruh ini kedalam perhitungan perlu diambil faktor yang dinyatakan

dalam yang besarnya 1,3 sampai 3,0

b.

Pembebanan Berubah-ubah (fluctuating loads)

Pada

pembahasan sebelumnya telah dijelaskan mengenai pembebanan tetap (constant

loads) yang terjadi pada poros. Dan pada kenyataannya bahwa poros justru akan

mengalami pembebanan puntir dan pembebanan lentur yang berubah-ubah. Dengan

mempertimbangkan jenis beban, sifat beban, dll. yang terjadi pada poros maka

ASME (American Society of Mechanical Engineers) menganjurkan dalam

perhitungan untuk menentukan diameter poros yang dapat diterima (aman) perlu

memperhitungkan pengaruh kelelahan

karena beban berulang

|

Jenis

Pembebanan

|

Km

|

Kt

|

|

1. Poros

tetap

|

|

|

|

a. Beban

perlahan

|

1,0

|

1,0

|

|

b. Beban

tiba-tiba

|

1,5

- 2,0

|

1,5

– 2,0

|

|

2. Poros

yang berputar

|

|

|

|

a. Beban

perlahan ataupun tetap

|

1,5

|

1,0

|

|

b. Beban

tiba-tiba kejutan ringan

|

1,5

– 2,0

|

1,5

– 2,0

|

|

c. Beban

tiba-tiba kejutan berat

|

2,0

– 3,0

|

1,5

– 3,0

|

3.

Daya Poros

Di stasiun Kernel pada

Pabrik Kelapa Sawit, poros Depericarper Fan akan mendapatkan daya dari

boiler. Daya tersebut akan ditransmisikan dari turbin ke poros melalui V-Belt.

Daya merupakan daya nominal output dari motor penggerak dalam hal ini turbin

uap. Daya yang besar mungkin diperlukan pada saat mulai (start), atau

mungkin beban yang besar terus bekerja setelah start. Dengan demikian

sering diperlukan koreksi pada daya rata-rata yang diperlukan dengan

menggunakan faktor koreksi pada perencanaan.

Ada beberapa jenis faktor koreksi sesuai dengan

daya yang akan ditransmisikan sesuai dengan tabel 2.1.

Tabel

2.1 Jenis-jenis faktor koreksi berdasarkan daya yang ditransmisikan

|

Daya yang ditransmisikan

|

fc

|

|

Daya rata-rata yang diperlukan

|

1,2 – 2,0

|

|

Daya maksimum yang diperlukan

|

0,8 – 1,2

|

|

Daya normal

|

1,0 – 1,5

|

Dalam

perhitungan poros ini diambil daya rata-rata sebagai daya rencana dengan faktor

koreksi sebesar fc = 2,0. Harga ini diambil dengan pertimbangan bahwa daya yang

direncanakan akan lebih besar dari daya maksimum sehingga poros yang akan

direncanakan semakin aman terhadap kegagalan akibat momen puntir yang terlalu

besar. Sehingga besar daya rencana Pd yaitu :

Dimana :

Pd

= daya rencana (kW)

fc = faktor koreksi

N = daya normal keluaran motor penggerak (kW)

Dengan

adanya daya dan putaran, maka poros akan mendapat beban berupa momen puntir.

Oleh karena itu dalam penentuan ukuran-ukuran utama poros akan dihitung

berdasarkan beban puntir serta kemungkinan-kemungkinan kejutan/tumbukan dalam

pembebanan, seperti pada saat motor mulai berjalan. Besarnya momen puntir yang

dikerjakan pada poros dapat dihitung :

Dimana :

T

= momen puntir rencana (kg.mm)

Pd = daya rencana (kW)

n = putaran (rpm)

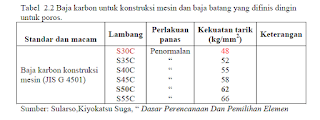

Bahan poros yang direncanakan adalah baja cor yaitu jenis baja karbon tinggi dengan kadar C > 0,5 %. Baja karbon konstruksi mesin (disebut bahan S-C) dihasilkan dari ingot yang dikil (baja yang dioksidasikan dengan ferrosilikon dan dicor), kadar karbon terjamin. Jenis-jenis baja S-C beserta dengan kekuatan tariknya dapat dilihat dari tabel 2.2. |

Dalam

perencanaan poros ini dipilih bahan jenis S30C yang dalam perencanaannya

diambil kekuatan tarik sebesar . Maka tegangan puntir izin dari bahan dapat

diperoleh dari rumus :

Dimana :

τa = tegangan geser izin (kg/mm2)

σb = kekuatan tarik bahan (kg/mm2)

Sf1 =

faktor keamanan yang bergantung kepada jenis bahan.

Sf2

= faktor keamanan yang bergantung pada bentuk poros (harga 1,3-3,0)

Sesuai

dengan standar ASME, batas kelelahan puntir adalah 18% dari kekuatan tarik,

dimana untuk harga ini faktor keamanan diambil sebesar =5,6. Harga 5,6 diambil

untuk bahan SF dan 6,0 untuk bahan S-C dengan pengaruh massa dan baja paduan.

Harga Sf1 diambil 6 karena dalam perencanaan pemilihan bahan diambil jenis

S30C. Sedangakan nilai Sf2, karena poros yang dirancang merupakan poros

bertingkat, sehingga dalam perencanaannya faktor keamanan diambil 1,4. bσ10,18

4. Pemeriksaan Kekuatan Poros

Ukuran

poros yang telah direncanakan harus diuji kekuatannya. Pengujian dilakukan

dilakukan dengan memeriksa tegangan geser yang terjadi (akibat momen puntir)

yang bekerja pada poros. Apabila tegangan geser ini melampaui tegangan geser

izin yang dapat ditahan oleh bahan maka poros mengalami kegagalan. Besar

tegangan geser akibat momen puntir yang bekerja pada poros diperoleh dari:

dimana:

τp = tegangan geser akibat momen puntir ( kg/mm2 )

T = momen puntir yang terjadi (direncanakan)

(

kg.mm )

ds =

diameter poros ( mm )

Daftar Pustaka

4.

Sularso. 2002. Dasar

perencanaan dan pemilihan elemen mesin. Jakarta, Pradnya Paramita

Tidak ada komentar:

Posting Komentar